汽車工業(yè)的高速發(fā)展對汽車模具的市場需求巨大 近年來,我國汽車廠商每年推出數(shù)百款新車型。這些新車型中有相當一部分是在保持發(fā)動機和汽車底盤基本不變的情況下,汽車外觀的變化,也就是車身面板的不斷更新,以及汽車面板都需要汽車模具作為基礎設備,這就產(chǎn)生了對汽車模具的巨大需求。 汽車模具行業(yè)的發(fā)展與下游汽車行業(yè)的發(fā)展息息相關。下游汽車產(chǎn)業(yè)的平穩(wěn)快速發(fā)展,將極大地推動汽車模具行業(yè)的發(fā)展。模具是消耗品,使用量很大。汽車行業(yè)90%以上的零件由模具成型,同時使用冷作、熱作和塑料模具鋼。平均每萬輛汽車消耗模具0.12噸。

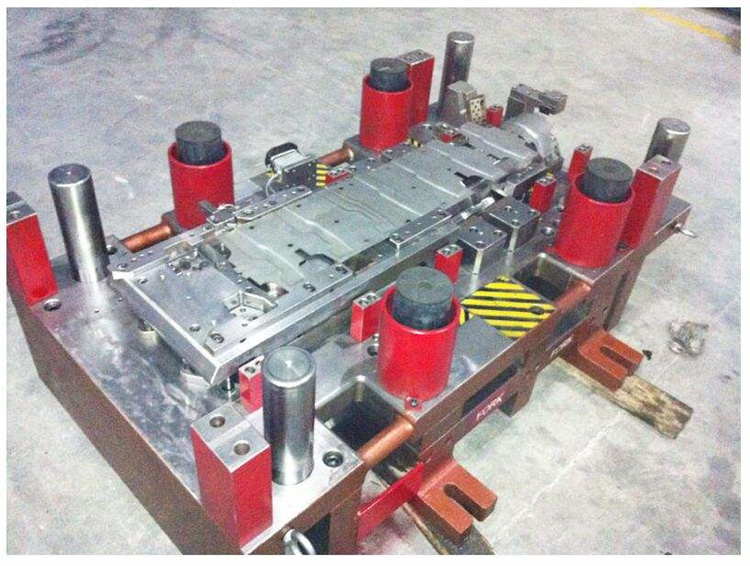

汽車模具制造中的問題及解決方案,快來看看吧! 1、汽車模具尺寸錯誤或厚度不足 尺寸錯誤會導致汽車模具直接報廢,無法使用。因此,在模具制作之前,操作者必須進行仔細的測量和計算,并在合理分析后重新開始鑄造過程。厚度不足可能會導致模具原材料不足,但是這種材料不足可以通過堆焊來解決。 2、FMC接縫未接好 如果FMC接縫連接不當,容易在汽車零部件模具中造成缺陷和應力集中,容易造成模具報廢,從而嚴重影響其生產(chǎn)進度和成本。如果不封縫繼續(xù)加工,生產(chǎn)出來的模具質(zhì)量就會有問題,可能會出現(xiàn)開裂,影響使用壽命。 針對以上問題,模具廠家可以通過提高模具制造技術水平來解決。提高FMC的質(zhì)量,需要減少對手工工藝的依賴,采用先進的技術來滿足精細加工的要求,此外還要加強汽車零部件模具的生產(chǎn)管理和質(zhì)量檢測。 3、鑄筋位置偏移 即使FMC合格,模具生產(chǎn)過程中仍可能存在縮水、夾砂等問題。此外,如果生產(chǎn)設備的鑄筋出現(xiàn)位置偏移,則會干擾汽車零部件模具的推桿,使其無法滿足合格的制造要求。針對這種情況,模具生產(chǎn)人員要加強監(jiān)督,及時調(diào)整,查明故障原因。

汽車模具制造過程中的一些新特點: 1、并行生產(chǎn)組織 目前,并行工程廣泛應用于模具生產(chǎn)組織。一般來說,模具開發(fā)過程中的技術準備、生產(chǎn)準備、模具加工和調(diào)試應盡可能并行實施,即生產(chǎn)準備、加工工藝和數(shù)控程序設計并行。生產(chǎn)計劃首先要安排拉深成型模具,然后是翻邊成型模具,然后是修邊和沖孔模具,然后是落料和沖孔模具。只有這樣才能實現(xiàn)均衡生產(chǎn)。提前向汽車廠提供樣品 2、實物模型的CNC加工 目前,所有模具廠家基本都采用真形制造工藝。真正的CNC加工生產(chǎn)是通過實體模型的工藝編輯(如:加工面加工余量、模型層編輯等),再經(jīng)過CNC編程、泡坯下料、CNC加工、手工貼合和精加工和其他過程完成。于是,實際的生產(chǎn)人員已經(jīng)從手工生產(chǎn)轉(zhuǎn)變?yōu)榇罅康腃NC編程,現(xiàn)場簡單的手工貼合、修邊工作由臨時工完成。真型CNC生產(chǎn)直接提高了鑄件的精度,為后續(xù)的精細加工帶來了極大的優(yōu)勢。

燃氣用鋁合金襯塑PE管" width="160" height="152">

燃氣用鋁合金襯塑PE管" width="160" height="152"> 鋁合金襯PE-RT" width="160" height="152">

鋁合金襯PE-RT" width="160" height="152">