窄間隙焊接一般分為:低熱輸入窄間隙焊接主要用于焊接熱敏材料和全位置焊接。通常焊絲的直徑為0.8 ~ 1.2 6~9mm的細焊絲,每根焊絲的焊接熱輸入在6kJ/cm以下,坡口間隙在6~9mm之間,為了提高生產率,一般采用兩根或三根焊絲,焊絲間距在50 ~ 300 mm之間,焊絲應指向坡口側壁,以便熔合良好。因此,通過擺動接觸嘴或傾斜接觸嘴,將焊絲制成波浪形曲線和扭曲形狀,以達到擺動焊絲的目的。Ar+20% CO2的混合物常用于鋼焊接;鋁焊接中經常使用30%氦+70%氬的混合物。

窄間隙MIG焊原理及特點:在窄間隙MIG焊接時,由于坡口側壁與焊絲夾角很小,容易造成電弧對側壁的熱輸入不足,導致側壁未熔合。目前有兩類窄問隙MIG焊接方法:一類是電弧或焊絲對側壁的加熱,如麻花狀焊絲、波浪式焊絲、機械擺動、旋轉電弧等;另一類是通過焊接參數的控制,如大直徑焊絲、脈沖控制、藥芯焊絲等。日本Babcock開發的窄間隙MIG焊的原理,焊絲帶有波狀的彎曲特征。焊接時由于焊絲左右擺動,電弧也左右擺動。

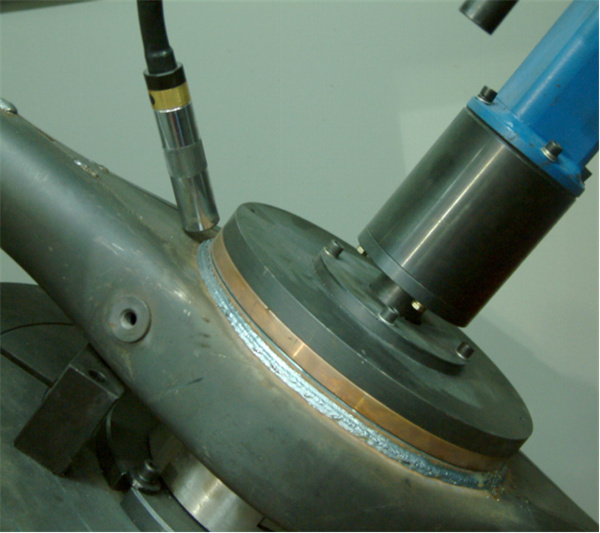

為了實現燈絲窄間隙焊連接,焊槍中的接觸噴嘴應該是平的,并且其表面應該覆蓋有絕緣的聚氟乙烯膜。接觸噴嘴應該是水冷的,以防止高溫燒壞。此外,接觸噴嘴應由焊縫跟蹤裝置引導。此外,焊接電源和送絲機與一般氣體保護焊大致相同。高熱輸入窄間隙焊,主要用于普通碳鋼,以提高生產效率。一般焊絲直翹2.4 ~ 4.8 mm,采用大電流;由于DC極性相反,梨形熔透容易引起裂紋。因此,采用DC正向連接或脈沖電流焊接可以達到良好的效果。由于干伸長的限制,板厚小于40mm,只能平焊;若板材厚度超過40mm,則應采用接觸噴嘴深入間隙的結構,間隙應加大到11 ~ 15 mm。